Avertissement

Cette présentation du verre est destinée en priorité aux non professionnels afin de leur permettre une première approche de ce matériau :

Pour les professionnels ou pour plus d’informations les sites suivants sont à votre disposition

www.yourglass.fr

www.idverre.net

Article de Jean-Claude Lehmann ( Saint-Gobain) dans le bulletin de la SFP de juillet 2005

Le verre

Si on considère la composition chimique on peut distinguer 3 grands types de verres

-Les verres sodo-calciques

-Les verres boro-silicates

-Les verres vitro-céramiques

Les verres sodo-calciques sont principalement à destination des marchés du bâtiment.

Les verres boro-silicates, à cause en particulier de leur faible coefficient de dilatation ont leurs applications sur les marchés nécessitant de supporter des écarts de températures et le contact du feu. La marque la plus connue, même s’il s’agit essentiellement du verre creux est Pyrex.

Les verres vitro-céramiques ayant eux aussi un faible coefficient de dilatation se retrouvent dans l’électroménager (plaques de cuisson, portes de four, inserts de cheminée…) ;

Ces différences dans la composition chimique vont avoir des conséquences sur leurs propriétés et donc dans leurs domaines d’utilisation. Tous comportent une grande proportion de silice (entre 50 et 90%) et principalement

-Pour les verres sodo-calciques des oxydes de calcium et de sodium

-Pour les verres boro-silicates de l’oxyde de bore

-Pour les verres vitro-céramiques de l’oxyde d’aluminium

On trouve aussi dans des proportions moindres différents autres oxydes (baryum, lithium, magnésium, potassium, zinc, titane…), chacun d’entre eux modifiant ses propriétés ( couleur, résistance chimique, point de fusion, propriétés mécaniques..)

Il est étonnant de constater que les proportions des différents composants utilisés pour la fabrication du verre n’ont que très peu bougé entre le quatrième siècle de notre ère et aujourd’hui.

Le verre plat est utilisé à

-70% dans le bâtiment

-20% dans l’automobile

La voiture dont on rêvait enfant,

N’étant plus exactement la même que celle que l’on achète arrivé à l’âge adulte !

Tout du moins en ce qui concerne la surface vitrée !

-10% dans la décoration

Equipement intérieur et électroménager

Le verre est un matériau qui inspire particulièrement les artistes.

Dans le bâtiment et l’automobile on recherche une transparence à la lumière visible la plus parfaite possible et une transparence la plus faible possible aux infrarouges car ce sont eux qui transportent l’énergie solaire (avec des risques d’augmentation indésirable de la température l’été à l’intérieur des bâtiments ou de l’habitacle de votre véhicule). Ce sont aussi les infrarouges qui vont l’hiver provoquer des pertes de chaleur vers l’extérieur et le gaspillage de l’énergie utilisée pour chauffer les bâtiments.

En jouant sur la composition chimique du verre les grands producteurs ( Saint-Gobain, PPG, Pilkington, AGC …) réussissent à produire du verre float répondant à ces deux principaux impératifs.

Le verre est transparent. Mais on s’aperçoit qu’il a une couleur verte foncée (due à la présence de fer) surtout visible dans les épaisseurs importantes (supérieures à 12mm).

On peut éliminer cette coloration et obtenir un verre appelé extra blanc (par ajout de manganèse ou de sélénium).

Le verre peut être généralement coloré dans la masse à l’aide d’additifs spécifiques

-Le cobalt va donner une teinte bleue

-Le sélénium en quantité plus importante une couleur rouge

-L’oxyde de cuivre une couleur turquoise

-Du cuivre une couleur rouge foncée

-Du nickel suivant sa concentration peut faire varier du noir au bleu en passant par différents tons de violet

-De l'Etain un blanc translucide

-Du fer du noir, du marron et du vert

-Du titane un jaune foncé

-De l’or différentes teintes de jaune

-De l’uranium du jaune au vert fluorescent

-Du nitrate d’argent de l’orange au jaune

-…..

Verre couleur ( Egypte, sixième siècle Après JC)

Les nuances dans les couleurs vont aussi dépendre (comme en poterie) du cycle de chauffe et de refroidissement du verre :

La coloration peut être obtenue dans la masse, lors de la fabrication du verre, ou par dépôt sur le verre après.

Le verre peut être totalement coloré. L’opération s’effectue généralement en introduisant le verre à l’intérieur de rouleaux gravés en caoutchouc (l’émail étant introduit dans les gravures des rouleaux) pour les productions de série, ou avec un système de pistolets pour les petites séries et pièces uniques.

Le verre peut aussi être partiellement coloré (on réalise alors un motif). On parle dans ces cas en particulier de sérigraphie.

Le terme sérigraphie vient du latin sericum( la soie) et graphie. Son origine est Japonaise. Ils l’utilisaient à l’origine pour l’impression des blasons et des ……kimonos.

On recouvre l’objet à sérigraphier d’un écran poreux, représentant le motif à reproduire. L’émail ne va se déposer sur le verre qu’aux endroits ou la porosité de l’écran le permet.

On va ensuite, à l’aide d’une règle souple (la racle), balayer tout le cadre qui a été préalablement enduit à une extrémité de l’émail.

Chaque couleur nécessite son propre cadre et son propre passage.

Il faut ensuite introduire le verre sérigraphié dans un four afin que l'émail migre dans les premiers microns de la surface du verre et soit ainsi définitivement fixé.

Célèbres sérigraphies d'Andy Warhol

Autre exemple plus industriel.

Après cette opération de dépôt les verres sont placés dans un four ( four de trempe ou four de recuit) afin de faire migrer l’émail dans la couche superficielle du verre et donc le fixer.

La fabrication du verre

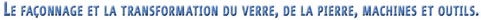

Les différents composés sont envoyés dans un four. Le procédé le plus utilisé a le nom de float.

Ce procédé a été inventé par monsieur Pilkington qui a donné son nom à l’entreprise éponyme

Le verre à la sortie du four s’écoule en continue sur un bain d’étain en fusion qui constitue une surface plate et lisse.

Plan d'un float

Le verre passe entre deux rouleaux qui vont permettre de calibrer avec une grande précision (inférieure au dixième de millimètre) les épaisseurs souhaitées.

Le verre à la sortie du bain d’étain passe dans un four de recuit afin d’éliminer à l’intérieur de sa structure les tensions résultant du cycle de chauffe et refroidissement qu’il vient de subir (réarrangement des différents atomes et molécules présentes à l’intérieur du verre dans une structure la plus stable possible).

Les épaisseurs les plus courantes sont 3, 4, 5, 6, 8, 10, 12, 15 et 19 mm. Mais on trouve aussi des épaisseurs moindres pour certaines applications ( verre automobile, lunettes…) et on peut aussi trouver du 24 ou 25 mm pour certaines applications en décoration.